METHOD STATEMENT

METHOD STATEMENT OF RAILWAY RMUIT 1435 mm.

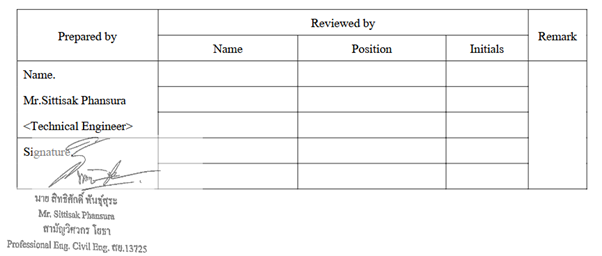

AUTHORISATION

ใช้สำหรับประกอบการควบคุมงานก่อสร้างคันทางรถไฟใหม่พร้อมปรับภูมิทัศน์เป็นทางรถไฟ 1 ทาง ขนาดความกว้างทาง

1.435 เมตร (Standard Guage) ระยะทาง 50 เมตร เพื่อรองรับครุภัณฑ์ชุดฝึกหัวรถจักรรถไฟ มทร.อีสานเท่านั้น

1.การขอเข้าทำงานในพื้นที่ก่อสร้าง (Access and Permits)

2.รายละเอียดและขอบเขตการทำงาน (Scope of Work)

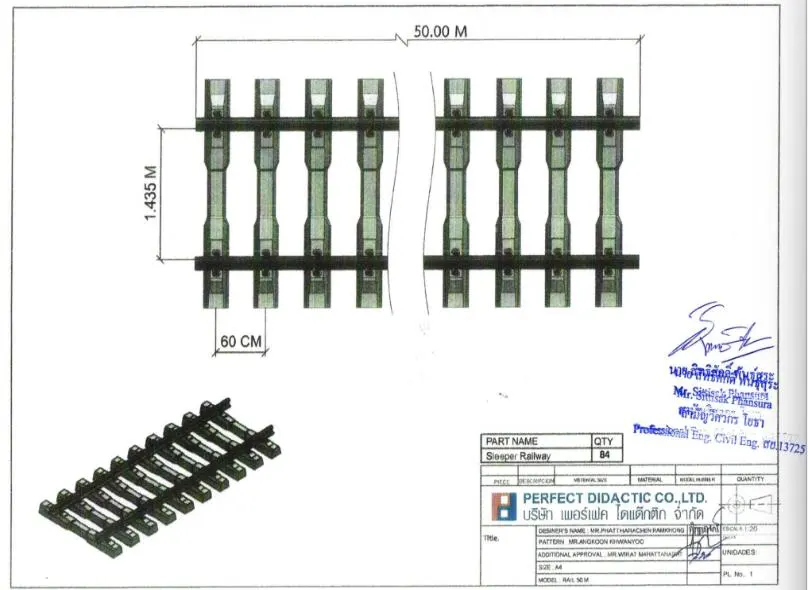

พื้นที่การทำงาน Located Area นอกอาคารเรียนคณะระบบรางและการขนส่ง ฝั่งทิศตะวันตกของอาคาร เป็นงานก่อสร้างคันทางรถไฟใหม่พร้อมปรับภูมิทัศน์เป็นทางรถไฟ 1 ทาง ขนาดความกว้างทาง 1.435 เมตร (Standard Guage)ระยะทาง 50 เมตร เพื่อรองรับครุภัณฑ์ชุดฝึกหัวรถจักรรถไฟ

ภาพแสดงที่ 1 พื้นที่การทำงาน Located Area และ แบบการก่อสร้างพอสังเขป

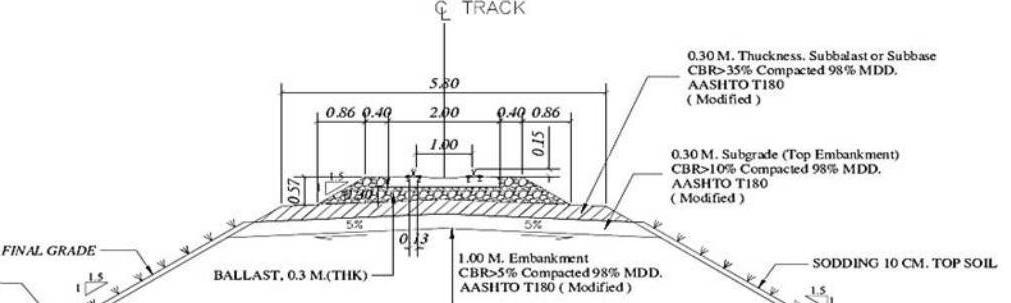

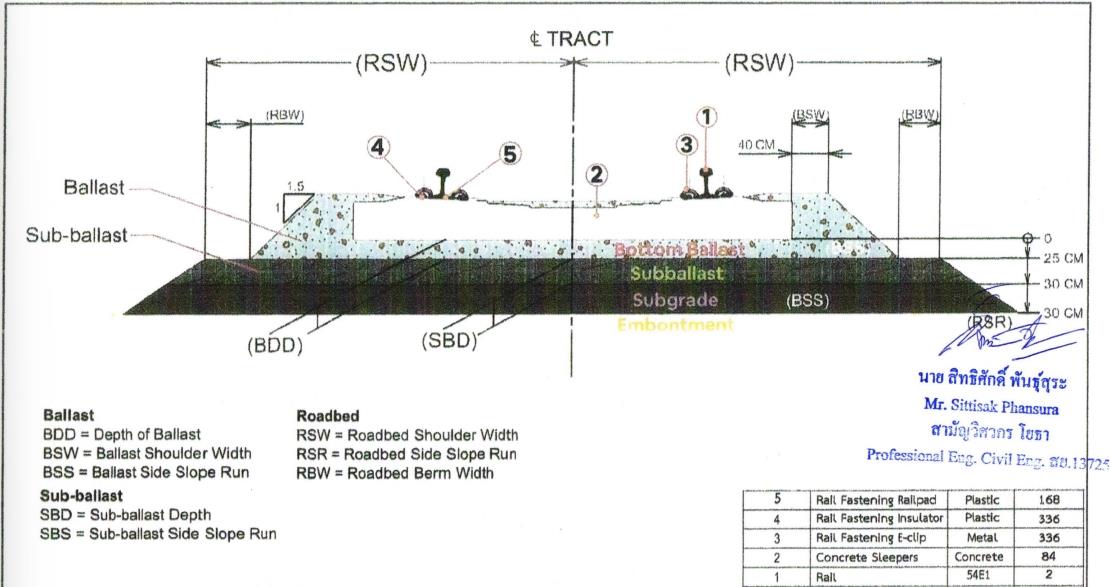

การก่อสร้างติดตั้งทางรถไฟ ดำเนินการตาม มขร.-C-005-2566 และ AASHTO เพื่อใช้ออกแบบการก่อสร้างและการควบคุมคุณภาพของงานชั้นดินคันทาง(โครงสร้างทางรถไฟส่วนล่าง) ประกอบไปด้วย 1. ชั้นดินถมพื้นทาง (Embankment layer), 2.ชั้นดินเดิม (Subgrade layer) หรือ Top Embankment, 3.ชั้นรองพื้นทาง (Subbase layer) หรือ ชั้นรองหินโรยทาง (Sub-Ballast layer) รวมถึงงานชั้นทางรถไฟ(โครงสร้างทางรถไฟส่วนบน)

ภาพแสดงที่ 2 แบบรายละเอียดหน้าตัดทางรถไฟเพื่อการก่อสร้างโครงสร้างทางรถไฟส่วนล่าง

ภาพแสดงที่ 3 แบบรายละเอียดหน้าตัดทางรถไฟเพื่อการก่อสร้างโครงสร้างทางรถไฟส่วนบน

1. วัสดุและการจัดเตรียมวัสดุ (Materials, Storage and Handlin)

| (Materials)วัสดุ | (Photo) รูป |

|---|---|

| 1.ดินถม (San field) |  |

| 2.หินคลุก (Crushed Stone) |  |

| 3.หมอนคอนกรีต (Monoblock Concrete Sleeper) ขนาดความกว้าง 1.435 เมตร |  |

| 4.รางรถไฟ หน้าตัด EN ขนาดน้ำหนัก 54E1 |  |

| 5.หินโรยทาง ชนิด บะซอลท์ (Basalt) |  |

| 6.ชุดเชื่อม Thermit Welding (EN54-E1) |  |

| 7.Geotextile แผ่นใยสังเคราะห์ |  |

| 8.เครื่องยึดเหนี่ยวรางแบบยืดหยุ่น PANDROL VIPA DRS 16688 |  |

4.เครื่องจักร และ เครื่องมือ (Equipment and Hand Tool)

เครื่องจักร และ เครื่องมือ ที่ใช้สำหรับงานก่อสร้างงานดินคันทางรถไฟ

| (Materials)วัสดุ | (Photo) รูป |

|---|---|

| 1. (Excavator Back-Hoe) แบคโฮ |  |

| 2. (Dump Truck) รถบรรทุกขนดิน |  |

| 3. (Water Truck) รถน้ำ |  |

| 4. (Transport truck) รถเฮี๊ยบบรรทุกของ |  |

| 5. (Grader) รถเกรด |  |

| 6. (Road roller) รถบดถนน |  |

| 7. เครื่องอัดหินด้วยมือชนิดใบบิตเตอร์ Jackson |  |

| 8. เครื่องตัดราง |  |

| 9. แผงยกวางหมอนคอนกรีต |  |

| 10. ชุดเหล็กประกับรางชั่วคราว |  |

| 11. Track Gauge |  |

| 12. เครื่องติดตั้งเครื่องยึดเหนี่ยวรางและสปริงคลิป |

|

5.ขั้นตอนการทำงาน (Work Method Statement)

5.1 งานดิน Earthwork

ขั้นตอนการทำงานพื้นที่การทำงาน จะดำเนินการงานดิน( Earth Work ) เป็นลำดับแรก เป็นงานการเปิดพื้นที่เพื่อทำเตรียมแนวเส้นทำง ซึ่งเรียกว่างาน Clearing and Grubbing งานถางป่า ขุดตอ หมายถึงการกำจัดต้นไม้ ตอไม้ พุ่มไม้ เศษไม้ ขยะ วัชพืช และสิ่งอื่นๆออก ที่ไม่ต้องการภายในเขตทางหลัก

1. งาน Clearing & Grubbing ก่อนชั้น Embankment โดยใช้เครื่องจักร Back-Hoe หรือ Tractor ให้พื้นที่ ๆ จะก่อสร้ำง

คันทางปราศจาก เศษไม้ หญ้า และเศษวัสดุต่างๆ เป็นต้น ตามแนวเส้นทางที่จะก่อสร้างทาง

ภาพแสดงที่ 4 งาน Clearing & Grubbing ก่อนชั้น Embankment

2. แนวระดับสันรางรถไฟจะต้องอ้างอิงจากแบบระดับสันรางในโครงสร้างอาคาร ซึ่งจะเป็นโครงสร้างทางรถไฟชนิดพื้นทางคอนกรีตที่ระบุระดับไว้แล้ว และเขตแนวเส้นทางที่จะก่อสร้างทางรถไฟใหม่เป็นพื้นที่เนินดินตามลักษณะภูมิประเทศ ดังนั้นโครงสร้างชั้นดินคันทางตามแนวเส้นทางนี้จึงต้องเป็นงานดินตัด เพื่อกดระดับสันรางให้ตรงระดับเดียวกันกับสันรางในอาคาร โครงสร้างทางรถไฟทั้งหมดมีความสูงรวม 1.35 เมตร จากผิวบนชั้นดินถมพื้นทาง(Embankment)

ภาพแสดงที่ 5 งานดินตัดเพื่อก่อสร้างชั้น Embankment

3. เมื่อถึงระดับความลึกที่กำหนดตามโครงสร้างทางรถไฟแล้ว ทำการปรับผิวชั้นดินถมพื้นทาง (Embankment) และทำการบดอัดให้แน่นโดยการ Mix Process & Compacted และตรวจสอบความหนาแน่น 98% (Modified Proctor, MDD.), CBR >5 % ทำการทดสอบความหนาแน่น (Field Density Test) ตาม AASHO T180 และ ASTM D 1557 โดยดำเนินการทดสอบ 3 จุด และทำการเก็บตัวอย่างวัสดุที่หน้างานเพื่อส่งทดสอบคุณสมบัติสำหรับการควบคุมคุณภาพวัสดุที่มาจากแหล่ง

หมายเหตุ : ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.1

ภาพแสดงที่ 6 งานเก็บวัสดุตัวอย่างและการทดสอบความหนาแน่น (Field Density Test)

4. ปูวัสดุ Geotextile บนชั้น Embankment ตลอดความยาวแนวเส้นทาง 50 เมตร และหน้าตัดคันทาง 4 เมตร เพื่อเสริมกำลังโครงสร้างดินคันทางและช่วยระบายน้ำออกจากโครงสร้างดินคันทาง

ภาพแสดงที่ 7 งานปูวัสดุ Geotextile บนชั้น Embankment

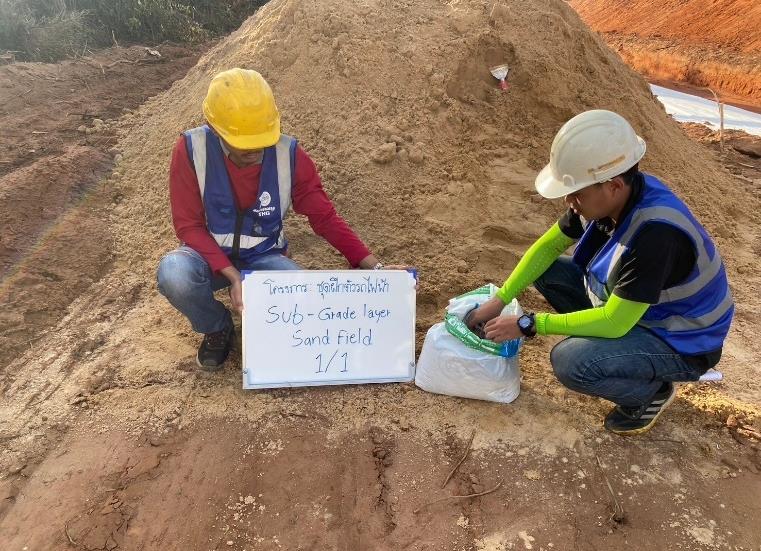

5. ดำเนินการลงชั้นดินเดิม (Subgrade layer) หรือ Top Embankment เลือกใช้เป็นทรายถม Fill Sand ทำการปรับระดับให้ได้ความหนาชั้นประมาณ 0.30 เมตร มีการตรวจสอบ แนว ระดับ และตรวจสอบความหนาแน่น 98% (Modified Proctor, MDD.), CBR >10 % ทำการทดสอบความหนาแน่น (Field Density Test) ตาม AASHO T180 และ ASTMD 1557 โดยดำเนินการทดสอบ 3 จุด และทำการเก็บตัวอย่างวัสดุที่หน้างานเพื่อส่งทดสอบคุณสมบัติสำหรับการควบคุมคุณภาพวัสดุที่มำจากแหล่ง

หมายเหตุ : ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.2

ภาพแสดงที่ 8 งานชั้นดินเดิม (Subgrade layer) หรือ Top Embankment

ภาพแสดงที่ 9 งานตรวจวัดระดับความหนาชั้นดินเดิม (Subgrade layer) หรือ Top Embankment

ภาพแสดงที่ 10 งานเก็บวัสดุตัวอย่างและการทดสอบความหนาแน่น (Field Density Test)

6. ดำเนินการลงวัสดุชั้นรองพื้นทาง (Subbase layer) หรือ ชั้นรองหินโรยทาง (Sub-Ballast layer) โดยการ Mix Process & Compacted เลือกใช้เป็นหินคลุก Crush stone มาตรฐานของ Gradation ให้ใช้ Grade A, B,C or D ทำการปรับระดับให้ได้ความหนาชั้นประมาณ 0.30 เมตร มีการตรวจสอบ แนว ระดับ และตรวจสอบความหนาแน่น 98% (Modified Proctor, MDD.), CBR >35 % ทำการทดสอบความหนาแน่น (Field Density Test) ตำม AASHO T180 และ ASTM D 1557 โดยดำเนินกำรทดสอบ 3 จุด และทำกำรเก็บตัวอย่ำงวัสดุที่หน้ำงำนเพื่อส่งทดสอบคุณสมบัติสำหรับกำรควบคุมคุณภำพวัสดุที่มำจำกแหล่ง

หมายเหตุ : ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.3

ภาพแสดงที่ 11 งานชั้นรองพื้นทาง (Subbase layer) หรือ ชั้นรองหินโรยทาง (Sub-Ballast layer)

ภาพแสดงที่ 12 งานตรวจวัดระดับความหนาชั้นรองพื้นทาง (Subbase layer)

ภาพแสดงที่ 13 งานเก็บวัสดุตัวอย่างและการทดสอบความหนาแน่น (Field Density Test)

7. ปูวัสดุ Geotextile บนชั้นรองพื้นทาง (Subbase layer) ตลอดความยาวแนวเส้นทาง 50 เมตร และหน้าตัดคันทาง 4 เมตร ก่อนปูนหินโรยทางชั้นล่าง Bottom ballast เพื่อเสริมแยกชั้นดินคันทางออกจากชั้นหินโรยทาง ช่วยเสริมกำลัง ลดการทรุดตัวและฉีดปนเปื้อนแทรกตัวขึ้นมาของโคลน บนชั้นหินโรยทางเนื่องการเสื่อมสภาพของทาง และช่วยระบายน้ำออกจากโครงสร้างชั้นหินโรยทาง

ภาพแสดงที่ 14 งานปูวัสดุ Geotextile บนชั้นรองพื้นทาง (Subbase layer)

5.2 งานทางรถไฟ Track Work

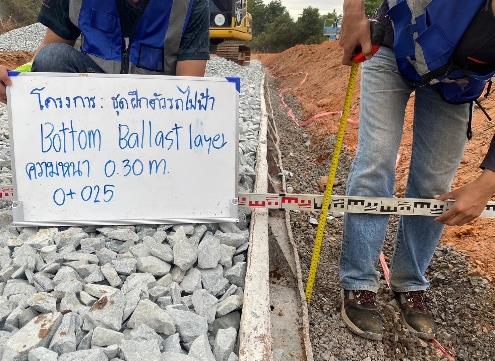

1. งานปูหิน Bottom Ballast Spreader เลือกใช้หินโรยทาง บะซอลท์ (Basalt)

หมายเหตุ : ผลการทดสอบทางกลสำหรับหิน Ballast เพื่อยืนยันตามหลักการทางวิศวกรรม ตามเอกสารแนบที่ 2.1

➢ งานสำรวจ survey ให้จุดอ้างอิงศูนย์กลางทาง และจุดเริ่มต้นบนพื้นทางที่จะทำงานปูหิน

ภาพแสดงที่ 15 งานจุดอ้างอิงศูนย์กลางทาง และจุดเริ่มต้นบนพื้นทางที่จะทำงานปูหิน

➢ เนื่องจากระยะทางก่อสร้างมีระยะทางสั้น จึงดัดแปลงเครื่องปูหินโรยทางจากใช้ Ballast Spreader box เป็นแบบหล่อพื้นทางถนนคอนกรีตที่ความสูงของแบบหล่อ 0.30 m. เพื่อปู Bottom Ballast ความกว้างของเขตรับทางรถไฟอยู่ที่ 4.8 เมตร

ภาพแสดงที่ 16 งานติดตั้งแบบแนวเขตและความหนาเพื่อปูหิน Bottom Ballast

➢ โรยหิน Ballast ลงในช่วงที่ติดตั้งแบบเอาไว้ โดยความหนาจะอยู่ที่ประมาณ 30 เซนติเมตร ที่ตำแหน่งศูนย์กลาง

ทาง และที่ริมทางจะอยู่ที่ประมาณ 25 เซนติเมตร

ภาพแสดงที่ 17 งานการปูหินโรยทาง Bottom ballast

➢ เมื่อปูหินจนได้ระยะทางยาวตามที่กำหนดแล้วให้ใช้รถ Back-Hoe แบคโฮ เพื่อเกลียแต่งผิวปรับให้ได้ระดับเดียวกับแบบเหล็ก

ภาพแสดงที่ 18 งานปรับระดับ Bottom ballast

➢ เมื่อปรับเกลียผิวและระดับความหนาได้ตามที่กำหนดแล้ว ให้ใช้รถบดล้อเหล็ก ขึ้นวิ่งบนหินที่ปูไว้เพื่อเป็นการ compaction bottom ballast เพื่อปรับระดับให้เรียบ โดยรถบดล้อเหล็กจะไม่ใช้ระบบสั่นสะเทือนเพราะอาจจะทำให้หิน Ballast แตกได้

ภาพแสดงที่ 18 งานปรับระดับ Bottom ballast ด้วยการ Compaction bottom ballast

➢ หลังจากการ compaction bottom ballast ความหนาของหินโรยทาง ที่ตำแหน่งศูนย์กลางทางประมาณ 25-30 เซนติเมตร และความกว้างประมาณ 2.60 เมตร

ภาพแสดงที่ 19 งานวัดความหนาของชั้นหินโรยทางหลังทาการ Compact

2. งานรายหมอนคอนกรีตพร้อมเครื่องยึดเหนี่ยว

หมายเหตุ : ผลการทดสอบทางกลสำหรับหมอนคอนกรีตพร้อมเครื่องยึดเหนี่ยว เพื่อยืนยันตามหลักการทางวิศวกรรม ตามเอกสารแนบที่ 2.2

➢ การขนส่งหมอนคอนกรีตจากโรงงานผลิตมายังพื้นที่โครงการ โดยสามารถลำเลียงหมอนคอนกรีตเข้าพื้นที่ได้จากทางลำเลียงด้านข้างทางตามแนวเส้นทาง

ภาพแสดงที่ 20 งานลาเลียงหมอนคอนกรีตเข้าพื้นที่หน้างาน

➢ การรายและเรียงหมอนคอนกรีต โดยกำหนดแนวกึ่งกลางทางเพื่อให้กึ่งกลางของหมอนคอนกรีตอยู่ใกล้เคียงกับศูนย์กลางทางมาที่สุด ใช้เครื่องจักร รถขุด (Excavator) พร้อมติดตั้ง Sleeper spreader (Octopus) หรือรถขุด พร้อมตัวยกแผงหมอน (Sleeper Lifting Beam) โดยระยะห่างระหว่างหมอนจะถูกกำหนดไว้ที่ 60 เซนติเมตร

ภาพแสดงที่ 21 งานรายและเรียงหมอนคอนกรีตในแนวเส้นทาง

➢ จัดเรียงระยะห่างระหว่างหมอนคอนกรีตให้ถูกต้อง ตามข้อกำหนดระยะห่าง 60 เซนติเมตร

ภาพแสดงที่ 21 งานจัดเรียงระย่างหมอนคอนกรีตในแนวเส้นทาง

➢ ติดตั้งชุดระบบการยึดเหนี่ยวรางแบบยืดหยุ่น รุ่น PANDROL VIPA DRS 16688

ภาพแสดงที่ 22 งานติดตั้งชุดระบบการยึดเหนี่ยวรางแบบยืดหยุ่น

➢ จัดเรียงระยะห่างระหว่างหมอนคอนกรีตให้ถูกต้องอีกครั้งพร้อมจัดตำแหน่งการตั้งฉากรางกับหมอนและทำจัดแนวหัวหมอนคอนกรีตให้ตรงตามแนวเส้นทาง

ภาพแสดงที่ 22 งานจัดแนวหมอนคอนกรีต

3. การรายรางสั้น

หมายเหตุ : ผลการทดสอบทางกลสำหรับราง หน้าตัด EN 54-E1 เพื่อยืนยันตามหลักการทางวิศวกรรม ตาม

เอกสารแนบที่ 2.3

➢ รางสั้นจะถูกลำเลียงโดยรถบรรทุกเทรนเลอร์จากพื้นที่ก่อสร้างทาง คือ

• ขนรางสั้นมาบนรถบรรทุกเทรนเลอร์และยกวางบนหมอนคอนกรีตที่จัดเรียงแนวระยะรอบนหินโรยทางที่ Compact Bottom Ballast

• การยกรางสั้นลงจากรถ เพื่อวางบนหมอนคอนกรีตที่เตรียมไว้จะใช้รถเครนหรือรถขุด (Excavator) พร้อมอุปกรณ์ยกรางไฟ (Rail Grip) ยกลงจากรถทีละเส้นและวางบนหมอนคอนกรีตเรียงต่อเนื่องกัน

ภาพแสดงที่ 23 งานการยกรางวางบนหมอนคอนกรีต

➢ ทำการประกอบเครื่องยึดเหนี่ยวเข้ากับรางและหมอนคอนกรีตให้ครบทุกตำแหน่ง

ภาพแสดงที่ 23 งานประกอบเครื่องยึดเหนี่ยวเข้ากับรางและหมอนคอนกรีต

➢ ทำการติดตั้งเครื่องประกอบรางชั่วคราวยึดรอยต่อรางไว้เป็นการชั่วคราวก่อนการเชื่อมต่อรางจริง เพื่อจะได้ทำการโรยหินชั้น Final Ballast ต่อไป โดยจะเว้นช่องว่างเผื่อการเชื่อมรางแบบ ATW เอาไว้ 25 มม.

ภาพแสดงที่ 24 งานติดตั้งเครื่องประกอบรางชั่วคราวยึดรอยต่อรางไว้เป็นการชั่วคราว

4. งานโรยหิน Ballast และอัดหินด้วยเครื่องอัดหินมือ

โรยหิน, เกลี่ยหิน, ยกระดับอัดหิน (First Drop Ballasting, First Lifting and Tamping)

➢ การโรยหินที่หัวหมอนทั้งสองฝั่งและบริเวณในแนวเส้นทาง กลางหมอนด้วยรถแบคโฮ

ภาพแสดงที่ 25 งานโรยหินชั้น Final Ballast

➢ งานเกลี่ยหิน, ยกระดับอัดหินด้วยเครื่องอัดหินด้วยมือชนิดใบบิตเตอร์ Jackson ตรวจสอบแนวและระดับสันรางทุกๆ 10 เมตร โดยการยกระดับด้วยรถแบคโฮ ถ้าระดับและความแน่นของ

หินโรยทางยังไม่ได้ในครั้งที่ 1 ให้ดำเนินเติมหินโรยทางและทำการยกระดับอัดหินอีกครั้งให้อยู่ในแนวระดับสันรางที่ถูกต้องตามที่กำหนด

ภาพแสดงที่ 26 งานเกลี่ยหิน, ยกระดับอัดหินครั้งที่ 1

➢ เพื่อให้แน่ใจว่ามิติทางเรขาคณิตของเส้นทางอยู่ในพิกัดที่ถูกต้องแล้ว จะต้องทำการเช็คค่าพิกัดต่างๆ เช่น ค่าพิกัดขนาดทาง ซึ่งในเส้นทางนี้ขนาดความกว้าง 1435 มม. ไม่มีค่าพิกัดความคาดเคลื่อน ± 0 และ ระดับตามขวางรางซ้ายและขวา ไม่มีค่าพิกัดความคาดเคลื่อน ± 0 และค่าอื่นๆเช่น ค่าพิกัดตามยาว, พิกัดตามแนวเส้นทาง, โดยใช้อุปกรณ์ Track Geometry Gauges เป็นต้น ซึ่งมีความสำคัญเป็นอย่างยิ่ง

ภาพแสดงที่ 27 งานการเช็คค่าพิกัดขนาดทาง ขนาดความกว้าง 1435 มม.

➢ เมื่อมิติทางเรขาคณิตของเส้นทางอยู่ในพิกัดที่ถูกต้องแล้ว ให้ทำการตัดรูปทรง (Shape) และความสะอาด (Brooming), เกลี่ยหิน (Regulating ) ให้ได้รูปทรงตามต้องการ โดยบ่าทางจะต้องมีระยะหินโรยทางครอบคลุมออกไประยะ 40 เซนติเมตร ของทั้งสองฝั่งหัวหมอน และหินโรยทางต้องเสมอระดับหลังหมอน โดยห้ามมีก้อนหินโรยทางอยู่ท่วมหรือมีบางก้อนอยู่บนหลังหมอน เพรำาจะทำให้เกิด Ballast Flying

ภาพแสดงที่ 28 งานการตัดรูปทรง (Shape) ของหินโรยทาง

➢ บริเวณจุดสิ้นสุดของเส้นทางที่ตำแหน่งระยะ 50 เมตร ดำเนินแต่งรูปร่างกองหินให้เป็นรูปสี่เหลี่ยมขนมเปียกปูนเพื่อเป็น Ballast box buffer stop หยุดรถไฟ

ภาพแสดงที่ 29 งานการตัดรูปทรงหินโรยทางเพื่อเป็น Ballast box buffer stop

5. งานเชื่อมรางโดยวิธี การเชื่อมรางเทอร์มิต ATW เพื่อให้เป็นรางเชื่อมยาว (LWR)

➢ ดำเนินการถอดประกับรางชั่วคราวออกและทำการเชื่อมรางด้วยวิธีเทอร์มิต เพื่อเชื่อมรางเชื่อมยาวแต่ละคู่รางให้เป็นรางเชื่อมยาว (LWR) โดยใช้วิธีเชื่อมแบบเทอร์มิต เป็นกำรเชื่อมรางภาคสนามชนิดหนึ่งที่สามารถเชื่อมรางได้

ภาพแสดงที่ 29 งานเชื่อมรางโดยวิธี การเชื่อมรางเทอร์มิต ATW.

6. ทดสอบรอยเชื่อมด้วยวิธีการทดสอบโดยไม่ทำลาย (Non-destructive testing)

➢ สำหรับรอยเชื่อมที่เสร็จสมบูรณ์แล้วนั้น จะต้องดำเนินการตรวจสอบด้วยการทดสอบโดยไม่ทำลาย (Non-destructive testing) อย่างน้อย 1 วิธีการ เช่น การตรวจสอบด้วยคลื่นเสียงความถี่สูง UT. เพื่อตรวจสอบภายในรอยเชื่อมว่าหลอมผสานกันสมบูรณ์หรือไม่

➢ กรณีผ่านเกณฑ์การยอมรับ ก็จะเป็นอันเสร็จสิ้น

➢ ไม่กรณีผ่านเกณฑ์การยอมรับ ก็จะต้องดำเนินการตัดทิ้งและเชื่อมรางใหม่พร้อมตรวจสอบอีกครั้ง

หมายเหตุ : ผลการตรวจสอบด้วยการทดสอบโดยไม่ทำลาย, Ultrasonic Testing Method เพื่อยืนยันตามหลักการทางวิศวกรรม ตามเอกสารแนบที่ 2.4

ภาพแสดงที่ 30 งานดำเนินการตรวจสอบด้วยการทดสอบโดยไม่ทำลาย, Ultrasonic Testing Method

6 เอกสารแนบ (Attachment)

➢ ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.1

➢ ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.2

➢ ผลการทดสอบงานปฐพีกลศาสตร์ภาคสนามและในห้องปฏิบัติการ ตามเอกสารแนบที่ 1.3

➢ การทดสอบทางกลสำหรับหิน Ballast เพื่อยืนยันตามหลักการทางวิศวกรรม ตามเอกสารแนบที่ 2.1

➢ ผลการทดสอบทางกลสำหรับหมอนคอนกรีตพร้อมเครื่องยึดเหนี่ยว เพื่อยืนยันตามหลักการทางวิศวกรรม ตาม

เอกสารแนบที่ 2.2

➢ ผลการทดสอบทางกลสำหรับราง หน้าตัด EN 54-E1 เพื่อยืนยันตามหลักการทางวิศวกรรม ตามเอกสารแนบที่ 2.3

➢ ผลการตรวจสอบด้วยการทดสอบโดยไม่ทำลาย, Ultrasonic Testing Method เพื่อยืนยันตำมหลักการทางวิศวกรรม

ตามเอกสารแนบที่ 2.4